这款全自动伺服驱动双头端子压着机是专为高要求线束加工环境打造的一体化系统,将裁线、剥皮与双侧端子压接完美融合。设备采用全伺服驱动架构,确保了送线过程中的张力恒定与平稳性,有效提升了长周期生产中的精度表现与工艺重复性。这种高度集成的加工模式显著简化了产线配置,不仅节省了宝贵的车间空间,更为大规模、高频率的线束加工任务提供了坚实的品质保障。

在操作安全性与人体工程学方面,本设备配备了升降式全封闭安全防护罩。该防护罩在设备运行时能够提供物理隔离保护,并具备自动报警与开停功能;而在维护或换产时,其独特的设计结构使得操作员可以轻松地对模具进行调节与更换。这种设计不仅符合现代工业安全生产的标准,同时也兼顾了作业过程中的操作便利性,实现了安全与效率的平衡。

为了实现零缺陷生产的目标,系统深度集成了实时端子压着力监测仪与双镜头CCD视觉检测系统。通过德国品牌的光学传感器与图像分析技术,设备可以动态监测端子是否存在、线材是否打结以及剥皮质量是否合格。这种双重品质防护机制能够在加工瞬间识别微小异常,在不良品流向下一道工序前及时拦截,是满足高行业标准(如汽车、光伏及精密电子)的关键技术支撑。

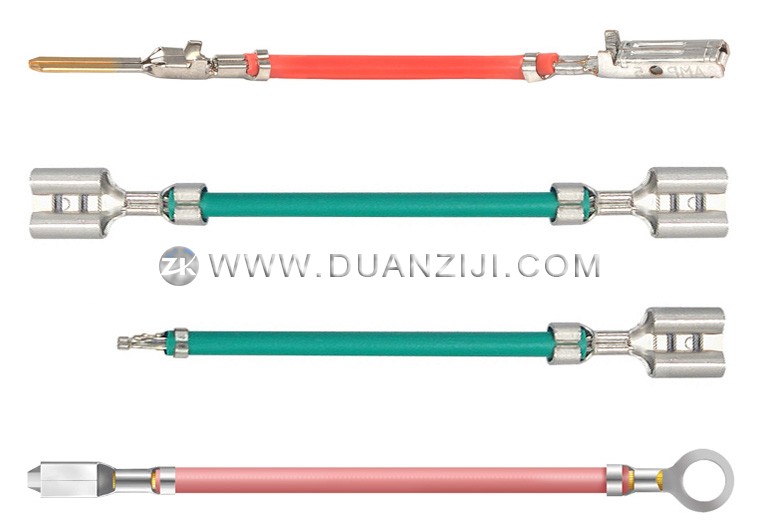

设备内部采用了顶尖的工业级核心组件,包括THK精密直线模组、SMC气动原件以及三菱(Mitsubishi)伺服马达,确保了长期高负荷运转下的可靠性与静谧性。模块化的设计使得该机型具备极佳的兼容性,用户通过更换压接模具与引导件,即可在不同的线规(AWG30~14)及端子类型(如横送、直送、旗型等)之间进行快速切换。这种极高的工艺柔性,帮助企业能够低成本、高效率地应对多变的市场订单需求。

作为一款面向工业4.0时代的自动化单元,该机采用了基于Windows系统的工业级电脑控制平台。其直观的人机交互界面不仅极大降低了操作难度,更支持MES系统互联与云端数据存储。先进的程序数据库功能允许用户对特定产品的加工参数进行一键式保存并命名,在进行批量切换时只需通过简单指令即可唤回所有设置。这种数字化的管理方式,能够有效压缩非生产环节的准备时间,确立企业在智能制造中的竞争优势。

| 适用线径 | AWG30~14 (0.1~2.0mm²) |

| 裁线长度 | 40~9999mm |

| 裁线精度 | ±(0.5+L*2‰) L=裁线长度 |

| 剥皮长度 | ≤15mm |

| 适用端子 | 横送端子、直送端子、旗型端子 |

| 压着力 | 3 吨 |

| 压接电机 | 伺服电机 |

| 压着行程 | 30mm (40mm 行程可定制) |

| 生产效率 | 3000~4000 pcs/hour |

| 操作系统 | 工业电脑控制, Windows 系统 |

| 工作气压 | 0.5~0.7 Mpa |

| 电源供应 | 220V 50/60Hz (可定制) |

| 设备净重 | 600kg |

| 外形尺寸 | 1510×980×1780mm |

| 安全防护 | 升降式安全罩、三色报警灯 |

| 检测装置 | 端子压着力监测器、CCD视觉检测系统、端子有无检测、线材打结检测、缺料检测、气压监测等 |

| 可选配置 | 长线加工输送带、全自动预给线机 |