这款激光锡球焊接机器人是针对高端电子封装与微组装领域开发的尖端自动化解决方案。该设备集成了XYZR四轴精密运动平台与自主研发的高精度锡球供料系统,配合先进的视觉识别算法,实现了对复杂电子元器件的稳定、精确且高效的锡球喷熔焊接。作为一种非接触式焊接工艺,它能够完美解决传统焊接中存在的焊锡残留、机械应力损伤等痛点,显著提升了精密组件的连接品质与电气性能。

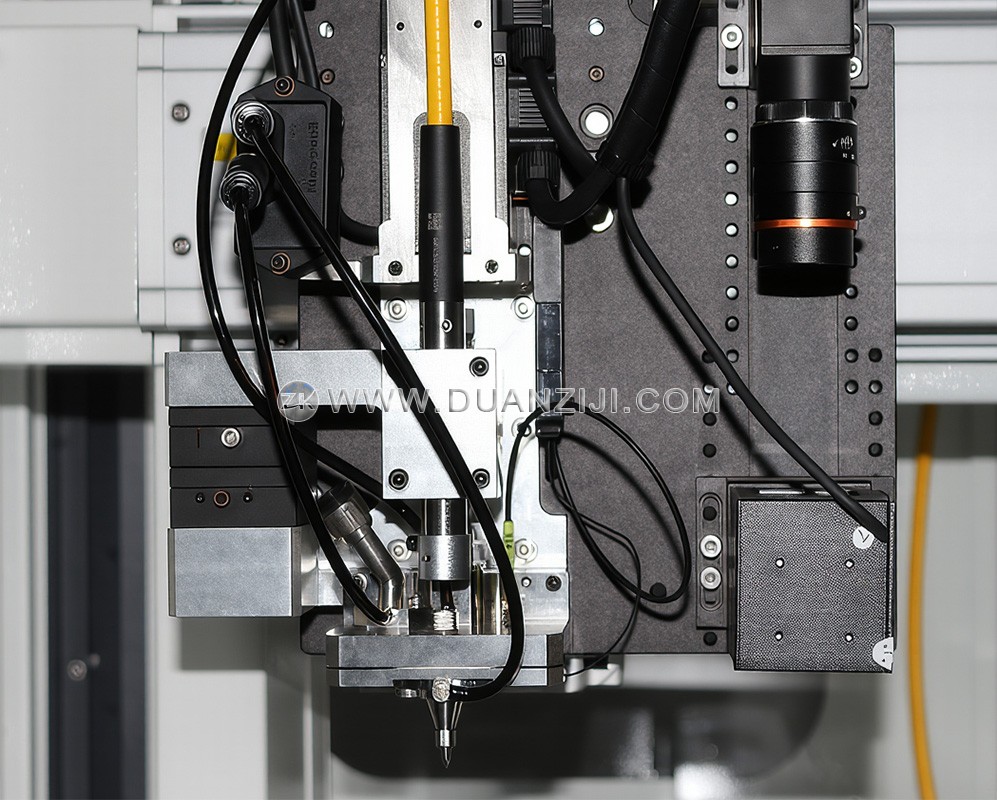

设备采用了高效的激光加热技术,能量传递迅速且热转化效率极高,能够在0.2至1.0秒的极短时间内完成单个焊点的加热与成型,特别适用于对热敏感度高或焊深要求严苛的工序。其支持的锡球直径范围涵盖0.15mm至1.5mm,能够轻松应对微小化、高密度的电子组装挑战。同时,由于该工艺无需添加助焊剂(Flux-free),从根本上避免了焊后的化学污染问题,极大地延长了元器件的使用寿命并简化了后序清洗流程。

在操作与控制层面,系统配备了基于PC的智能交互界面,支持直观的参数化编程与CAD图纸直接导入解析,大幅缩短了新产品的换产调试周期。内置的高清CCD视觉定位系统可对不同批次的物料差异进行实时偏移补偿,配合闭合回路的激光温度调节功能,确保了在复杂连续工作环境下的焊接精度与稳定性。操作人员可根据生产需求灵活调节焊接速度、锡球大小及各项辅助参数,赋予了设备极强的工艺适配能力。

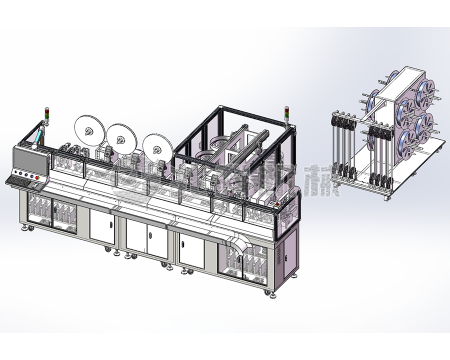

为了进一步提升产线的吞吐量,设备采用了双工位(双Y轴)或托盘式循环上料设计,实现了加工过程与装卸过程的无缝重叠,最高运动速度可达1000mm/s。其精密的传感器阵列与高性能光学模组保证了即便在高速运行状态下,重复定位精度仍能达到±0.01mm。这种高效、稳定的运行特性使其能够完全融入全自动流水线作业,为制造企业提供极高良品率的同时,显著降低了单位产出的能耗与材料成本。

目前,该激光锡球焊接系统已广泛应用于半导体先进封装、智能手机摄像头模组、FPC连接器、MEMS微系统、BGA封装维修、汽车电子传感器以及航空航天与光通讯等高技术行业。无论是面对极其精密的空间焊位,还是要求严苛的洁净生产环境,这款设备凭借其卓越的精度、惊人的加工速度与高度的运营可靠性,已成为现代精密电子制造业中不可或缺的核心加工利器。

| 轴配置 | XYZR 四轴精密运动平台 |

| 行程范围(X/Y/Z) | 500 × 300 × 300 × 100 mm |

| R轴行程 | ±360° |

| Y轴数量 | 2(双工位) |

| 定位精度 | ±5 µm (CCD视觉引导) |

| 重复精度 | ±0.01 mm |

| 移动速度 | 0–1000 mm/s |

| 锡球直径 | 0.15–1.5 mm |

| 激光功率 | 100–300W(可选) |

| 激光波长 | 1070 ± 5 nm |

| 保护气体 | 氮气 |

| 温度控制 | 闭路激光温度调节 |

| 单个焊点加热时间 | 0.2–1.0 s |

| 托盘尺寸 | 200 × 200 mm |

| 最大负载 | 10 kg |

| 视觉系统 | 海康威视 CCD |

| 编程方式 | 基于 PC 编程,支持 CAD 图纸导入 |

| 外部接口 | RS232/485 |

| 压缩空气供应 | 0.4-0.7 MPa |

| 额定功耗 | 2.5 kW |

| 电源供应 | AC 110–220V, 单相(可定制) |

| 整机重量 | 550 kg |

| 设备尺寸 | 1200 × 1120 × 1710 mm |