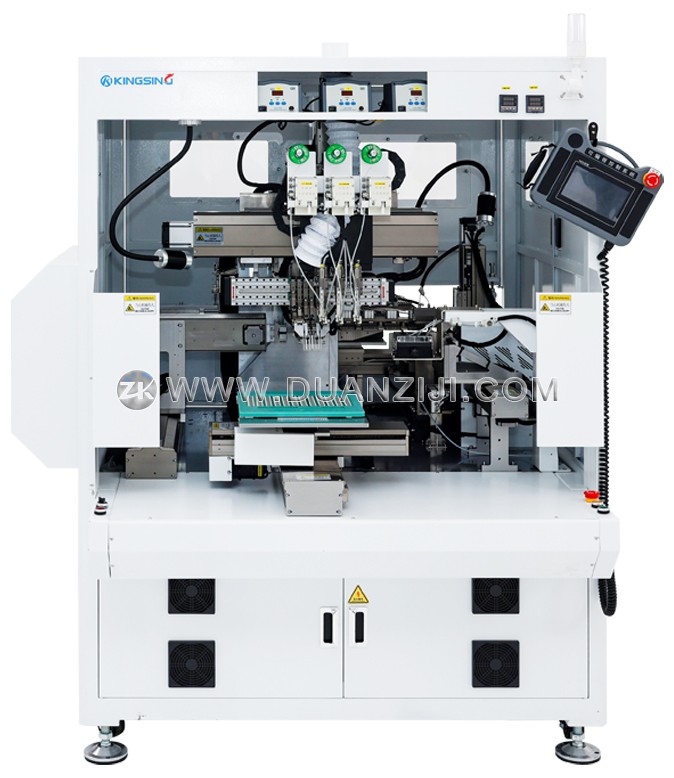

这款全自动线对板焊接系统专为电子制造业的高精度、高一致性需求而设计。它将线缆加工与PCB连接工艺深度融合,在单一平台上同步实现了线材裁切、双端剥皮、前端镀锡以及将线材末端直接焊接至PCB焊盘的全流程自动化。这种集成化的处理方式显著降低了工序间的物料周转与人工干预,不仅确保了焊接品质的稳定性,更大幅度提升了工厂的整体产出能力。

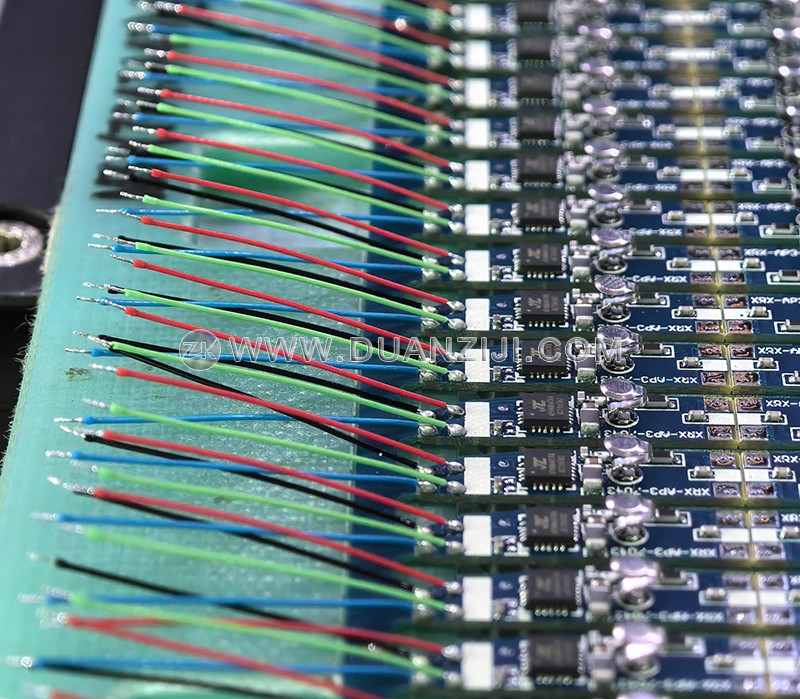

系统配置了三个独立的焊接机头,通过巧妙的动作规划,在一个循环内即可完成多达六处焊点的作业(每个机头可连续焊接两次)。与之配套的是四组高效送线模块,每组支持六轴线缆。通过程序化切换,设备可以自动根据工艺逻辑选择所需的线材组,从而实现多色混装线束的无缝焊接。这一特性对于需要频繁更换线材种类或颜色组合的精密电子组装任务而言,具有极佳的生产灵活性。

为了满足大批量生产的要求,该平台支持多连板(Panel)的智能焊接方案。其控制软件能够适配不同阵列的电路板布局,无需频繁手动定位即可完成整块连板的自动焊接。设备采用先进的双载具轮换设计:当主工作台正在进行高速焊接时,操作员可以在副载具上同步进行成品下料与新料装填。这种“加工与装载并行”的模式最大化了设备的稼动时间,通常单台设备即可由单人高效管理,显著优化了产线的人力配置。

相较于传统的手工焊接,该自动化系统在焊接质量控制上表现卓越。它能确保每个焊点的焊锡渗透均匀、用量精确,在显著减少助焊剂与锡线等耗材浪费的同时,彻底解决了人工操作中常见的虚焊、桥接等质量隐患。对于追求长效发展与稳定品质的电子工厂而言,引入该系统不仅能降低对高技术焊工的过度依赖,更能在多变的订单需求面前保持极具竞争优势的生产节拍与良品率。

该设备在多个细分行业拥有广泛的成功应用案例,包括但不限于锂电池管理系统(BMS)保护板、高端LED照明驱动板、工业用电压表、电路断路器控制板以及精密蓝牙耳机与电子雾化器的核心PCB组件。凭借卓越的性价比与柔性化的加工方案,这套全自动系统不仅能极大地缩短客户产品的上市周期,更是一笔能够为企业带来长期稳定收益的自动化升级投资。

| 适用线径 | AWG16–AWG32 |

| 裁切长度 | 20–200 mm(可定制) |

| 剥皮长度 | 焊接端:0–5 mm(可定制);非焊接端:0–10 mm(可定制) |

| 送线能力 | 6线/组 × 4组 = 24轴 |

| 适用线色 | 最多4色 |

| 焊接机头数量 | 3 |

| 机头间距 | 最小 26 mm (闭合), 最大 70 mm (张开) |

| 同步焊接点数 | 1–6 点(等间距) |

| 焊盘工艺要求 | 焊盘宽度 1–1.5 mm;间距 > 0.5 mm识别 |

| 焊接有效行程 | ≤ 250 × 250 mm |

| 生产效率 | 5000–6000 根/小时 |

| 气源需求 | 0.5–0.7 MPa (340 L/min) |

| 额定功率 | 5.5 kW(可定制) |

| 电源供应 | AC 220 V, 50/60 Hz(可定制) |

| 设备尺寸 | 1600 × 1860 × 2140 mm |

| 可选配置 | Windows 11 控制系统 (MES集成)、拧线功能、24轴送线预加工机、自动装卸系统、可根据要求提供定制方案 |