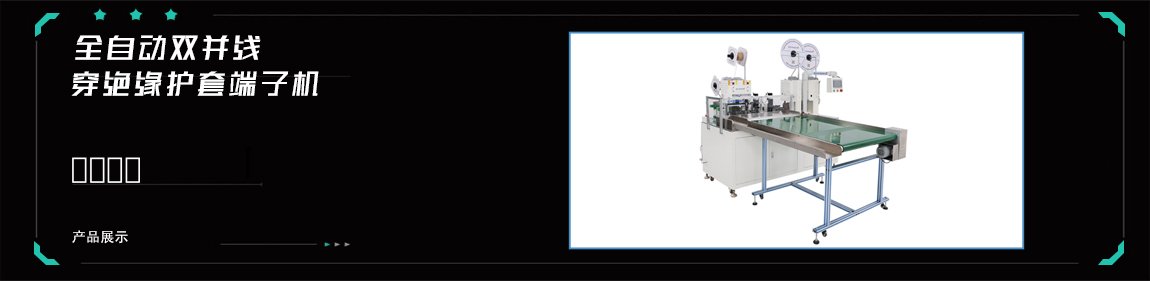

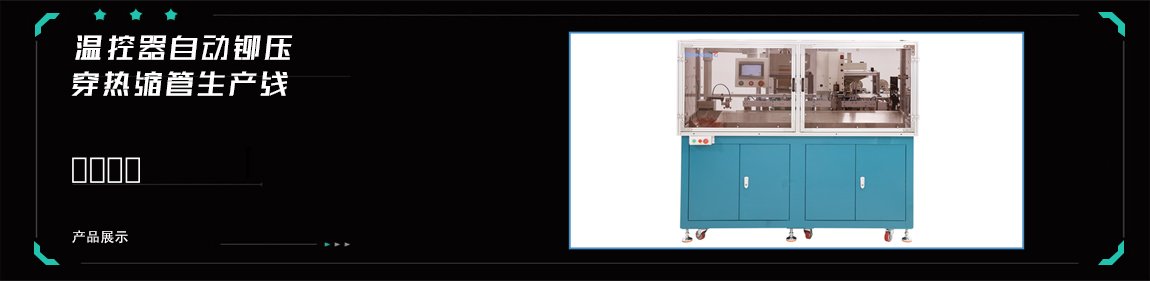

该全自动线束加工设备是一款高度集成的工业解决方案,专为实现高效、精准的导线端子压接与热缩管自动穿套而设计。它能够在一台机器上连续完成裁线、剥皮、双端端子压接以及单端热缩管穿套等多项复杂工序。设备采用卷装热缩管供料,系统可根据实际生产需求自动裁切成指定长度,确保了材料利用率与加工质量的稳定性。

在自动化作业流程中,机器会在导线完成基本裁剥后,通过精密的机械结构将热缩管自动穿套到导线上。待端子压接工序完成后,设备会自动将管件推至端子结合处,并通过集成的加热系统完成热缩定型。此外,该系统还支持选配激光打标功能,允许在线缆或热缩管表面实时打印字符或标识,极大地增强了线束产品的可追溯性与品牌辨识度。

设备秉承模块化的柔性设计理念,具有极强的应用适应性。通过控制系统的程序设定,用户可以根据具体产品的工艺流程,轻松选择开启或禁用特定的功能模块。例如,在不需要穿管的订单中,该机可以快速切换为一台标准的双头全自动端子机运行。这种灵活性不仅降低了设备的闲置率,也使工厂能够更从容地应对多样化的线束加工订单。

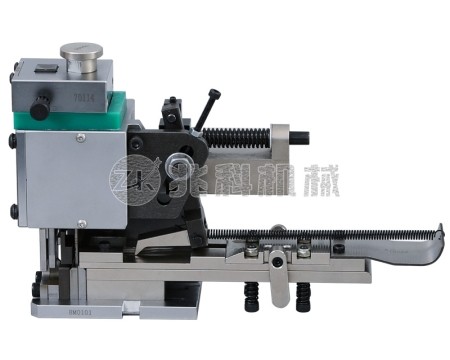

机械硬件配置上,机器的关键执行部件如走线、剥皮和平移机构均由高分辨率伺服电机驱动。切刀部分采用正反丝杆补偿结构,提供了极高的剥皮精度与重复一致性。压接单元由高强度球墨铸铁一体化铸造成型,具备优异的抗震性与结构刚性,能够确保在长时间大批量连续作业的过程中,端压高度始终保持在严格的工艺公差范围内。

为了提升生产管理的智能化水平,设备提供了丰富的可选监测功能。可选配的端子压力监测系统能实时分析每次压接的力值曲线,一旦发现空压或压接缺陷,系统会立即报警并停机。同时可以集成CCD视觉检测系统,对压接后的端子外观进行自动化筛选。直观的触控操作界面配合强大的数据库系统,支持参数一键调用,显著降低了设备调试对人工经验的依赖。

| 适用线径 | AWG 24–14 (0.2–2.5 mm²) |

| 加工长度 | 70–9999 mm |

| 剥皮长度 | ≤10 mm (可定制) |

| 裁线精度 | ±(0.5+L×2‰) L=裁线长度 |

| 热缩管定位精度 | ±0.5 mm |

| 最大压力 | 2 T (可选配 3 T 机型) |

| 压接行程 | 30 mm (可选配 40 mm 行程) |

| 适用端子 | 横送端子、直送端子等 |

| 生产效率 | 1800–2300 条/小时 (单头穿热缩管) |

| 工作气压 | 0.5–0.8 MPa |

| 额定功率 | 2800 W |

| 电源供应 | 220 V 50/60 Hz(可定制) |

| 外形尺寸 | 1800×800×1860 mm |

| 可选配置 | Windows 11工控系统(支持MES)、端子压力监测仪、CCD视觉检测系统、伺服压接站、长线传送带、安全屏蔽罩、自动放线机、振动盘送料系统 |